Flexodruck

Hochwertig, flexible, wirtschaftlich - der moderne Flexodruck

Seine Flexibilität ist seit jeher die Stärke des Flexodrucks. Nur mit diesem Verfahren ist es möglich, die gesamte Bandbreite der heute im Verpackungsbereich verwendeten Substrate zu bedrucken. Besonders durch die dynamische Weiterentwicklung der letzten Jahre bei den Druckmaschinen und Druckformenkönnen sich die im Flexodruck erzeugten Produkte heute mit den Verpackungen aus dem Offset- und Tiefdruck messen. Folgerichtig findet man in Verpackungsdruckereien zunehmend eine Kombination aus Flexo- und Tiefdruck oder Flexo- und Offsetdruck.

Bei den Druckformen ist ein deutlicher Trend zum Einsatz von lasergravierten Elastomersleeves zu verzeichnen. Diese Entwicklung basiert zum einen auf den immer höher auflösenden Direktgravurlasern, zum anderen auf der kontinuierlichen Entwicklung im Hochwertig, flexibel, wirtschaftlich – der moderne Flexodruck Bereich der Elastomertechnologie für die Sleeves.

Feinste Punkte und Raster bis zu 80 L/cm sind heute mit der Direktgravur umsetzbar. Die Verbesserungen bei allen am Druckprozess beteiligten Komponenten und die Vorteile einer elastomeren Endlosdruckform sichern dem Flexodruck auch in Zukunft einen steigenden Anteil und einen festen Platz in der Verpackungs-mittelherstellung.

Böttcher Produkte für den Flexodruck 665 Ko

Sleeve-Beschichtung für Voll- und Rasterdruck.

Laserdirektgravur von Flexodruckformen

Die Laserdirektgravur etabliert sich neben der Fotopolymerisation zunehmend als Technik der Flexodruckform-Herstellung. Bei der Laserdirektgravur wird ein chemisch schon fertig ausreagiertes Material durch Abtrag mit einem hochenergetischen Laserstrahl in eine Hochdruckform gebracht. Hierzu ist eine hohe Leistung des Lasers notwendig, da nicht nur, wie bei der Bebilderung der digitalen Fotopolymerformen, eine wenige μm dicke LAMS-Schicht, sondern mehrere Zehntel Millimeter tief Material abgetragen werden muss. Die technische Weiterentwicklung eröffnet jetzt die Möglichkeit, den grundlegenden Vorteil der Laserdirektgravur noch effizienter auszunutzen.

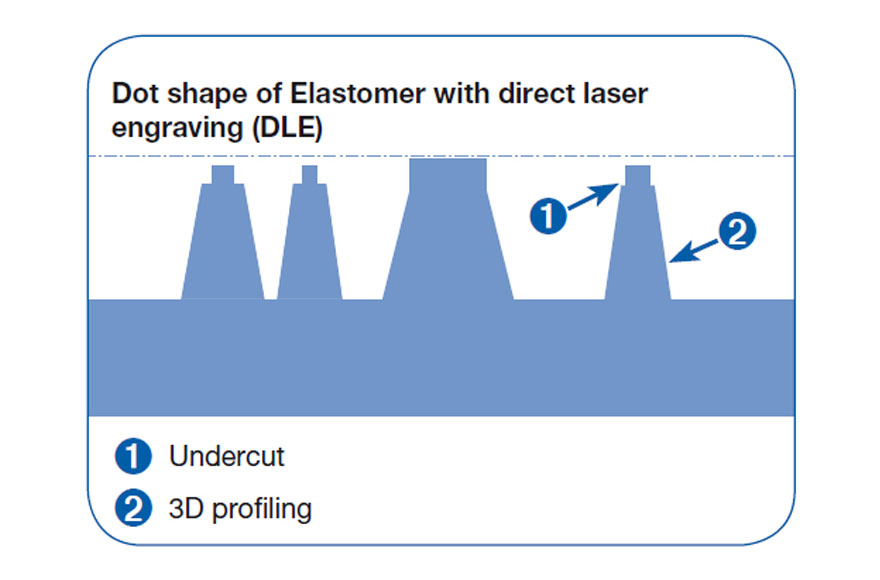

Der hochenergetische Laserstrahl kann nämlich das Material nicht nur gänzlich stehen lassen oder vollkommen abtragen, er kann in Abhängigkeit der vorhandenen Daten dosiert seine Energie abgeben und so zum Beispiel an denRasterpunkten Flanken mit defi nierter Form und Steigung erzeugen. Dies ist für den Flexodruck, als Hochdruckverfahren, ein wichtiger Aspekt, da nicht nur die Genauigkeit und Ausbildung der Punktoberfl äche, sondern auch die mechanische Stabilität der Punkte, also die Ausführung der Versockelung, einen entscheidenden Einfl uss auf das Druckergebnis hat. Verfahrensbedingt bietet die Laserdirektgravur aber neben der Versockelung weitere Möglichkeiten. Die Feinsteuerung der Laserenergie verwendet man, um die Druckformoberfläche bei kleinen Tonwerten etwas anzugravieren.

Ein kleiner Punkt liegt somit etwas tiefer als eine eventuell daneben liegende Vollfläche. Hiermit kann man also auf einer Druckform Vollflächen mit satter Farbübergabe mit etwas tiefer gesetzten, exakt ausdruckenden Lichtwerten kombinieren. Diese „elektronische Zurichtung“ oder auch „Undercut“ genannte Technologie birgt auch einen qualitätsrelevanten Vorteil. Der Einsatz von direktlasergravierten Sleeves auf den modernen Flexodruckmaschinen erfordert keine zusätzliche Investition oder Maschinenumbauten. Es werden die gleichen Farben und Rasterwalzen wie üblich eingesetzt. Durch den Fortschritt der Lasertechnologie und den Übergang vom analogen zum digitalen Workfl ow, hat sich also in den letzten Jahren mit der Laserdirektgravur eine Technik etabliert, die dem Flexodruck weitere entscheidende Impulse in Bezug auf Wirtschaftlichkeit und Qualitätserhöhung gibt.

Deutsch

Deutsch

English

English

Český

Český

Español

Español

Polski

Polski